湿粘颗粒堵孔难:翻转流筛技术实现高效分离

日期:2025-09-19

在当前推动矿产资源清洁高效利用的国家政策背景下,振动筛分作为煤炭等关键能源资源加工的基础环节,其效能直接关系到整个产业链的效率与环保水平。政策导向要求设备不仅处理能力大,更要能应对湿粘细粒物料等难筛分物料的挑战,实现高精度、低能耗的分离。然而,该领域面临的核心技术瓶颈在于,传统筛分设备(如圆振筛、直线筛)为解决物料粘堵问题而盲目增大振动强度,这不仅导致设备结构易损、寿命缩短,更未能从根本上优化颗粒在筛面上的运动学特性与分离机制,造成能耗高、效率低、适应性差。

因此战略需求聚焦于开发新一代智能、柔性、筛分技术与装备。这要求深入研究不同振动模式(特别是柔性筛如振动翻转筛VFFS)与颗粒群耦合作用下的分离动力学机制,从微观层面揭示能量传递、颗粒迁移(渗透与对流)规律,从而为设备选型和结构参数优化提供精准的理论依据。目标是实现“按料选机”,根据不同矿物特性智能匹配筛分模式,在保障设备可靠性的前提下,筛分效率与处理能力,突破现有技术瓶颈,支撑矿业的绿色、智能、高质量发展。

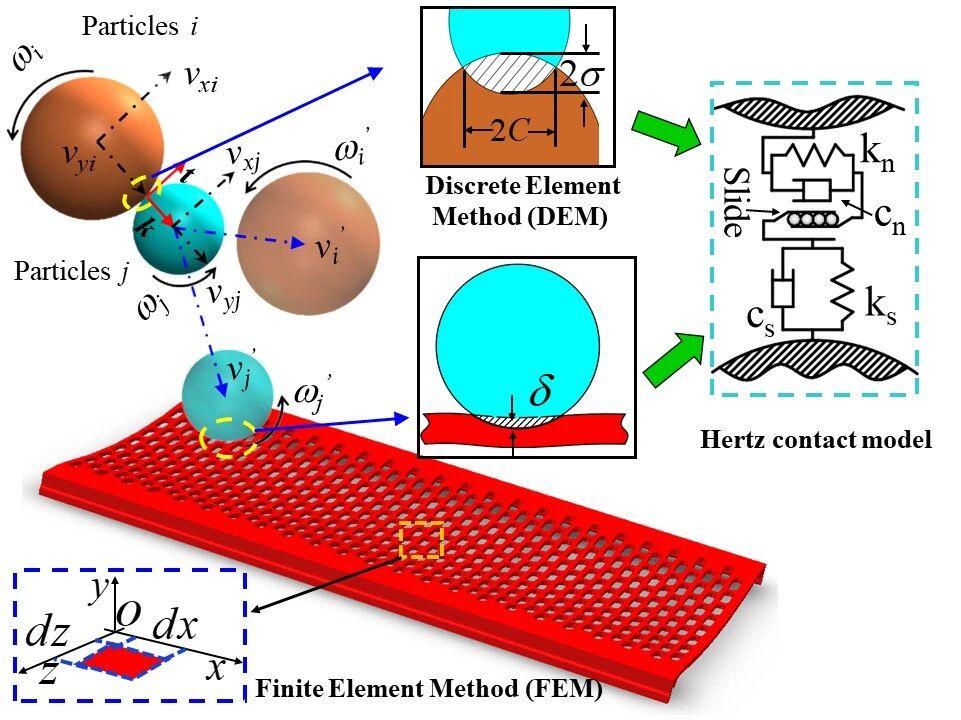

针对上述问题,由泽攸科技联合河南理工大学组成的团队进行了系统研究。团队创新性地采用FEM-DEM耦合仿真方法,从微观动力学层面系统揭示了不同振动模式(特别是柔性翻转筛VFFS)下颗粒的分离机制与运动特性,为“按料选机”提供了精准理论支撑。

标题:Separation mechanism and kinematic characteristics of particles on screen panel with different vibration modes

期刊:Physicochemical Problems of Mineral Processing

网址:https://doi.org/10.37190/ppmp/205443

1.揭示不同振动模式下的颗粒分离机制

本研究核心在于从物理本质上阐明圆振筛(CVS)、直线筛(LVS)与柔性翻转筛(VFFS)三种振动模式下颗粒群的分离机理。通过FEM-DEM耦合仿真,研究发现颗粒分离主要依赖“渗透”与“对流”两大机制。VFFS凭借其柔性面板的大变形,能更高效地打破颗粒间的粘附力链,使颗粒群呈现高流动性、大间隙的混沌运动,从而让细颗粒快速通过间隙渗透至筛面,显著提升初期筛分效率。相比之下,CVS和LVS则主要通过有序的全局对流环,使大颗粒上浮、细颗粒下沉,实现分层,但过程较慢且易因颗粒间隙小而阻碍细粒渗透。

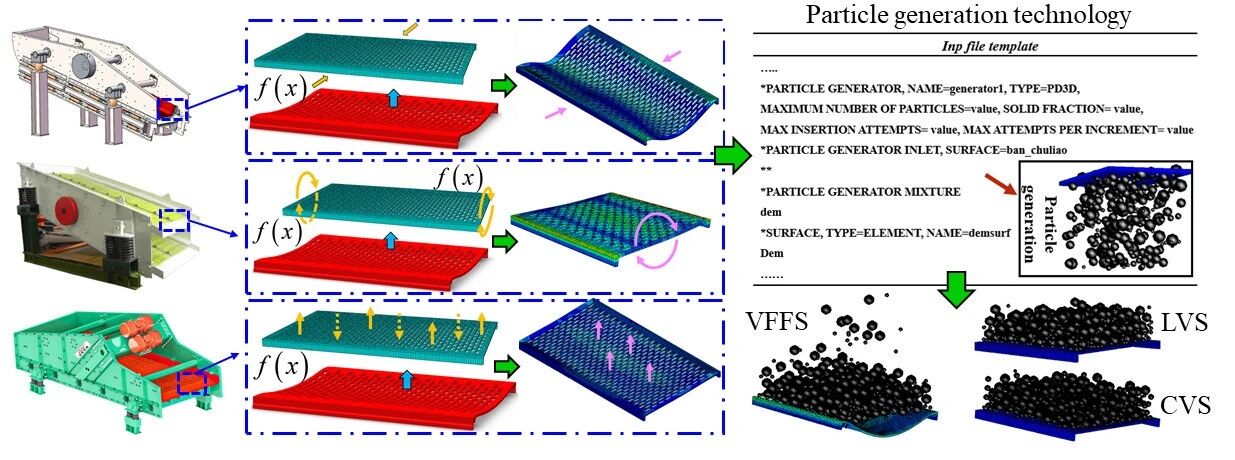

图 FEM-DEM联合仿真原理

图 不同振动模式下筛板与颗粒群联动的仿真流程

2.量化振动模式对颗粒运动学特性的影响

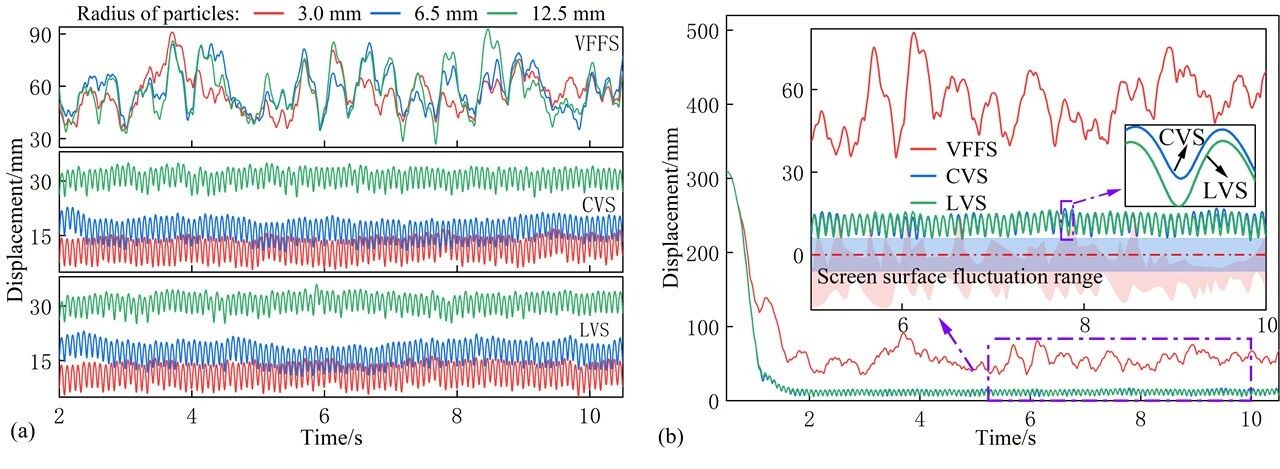

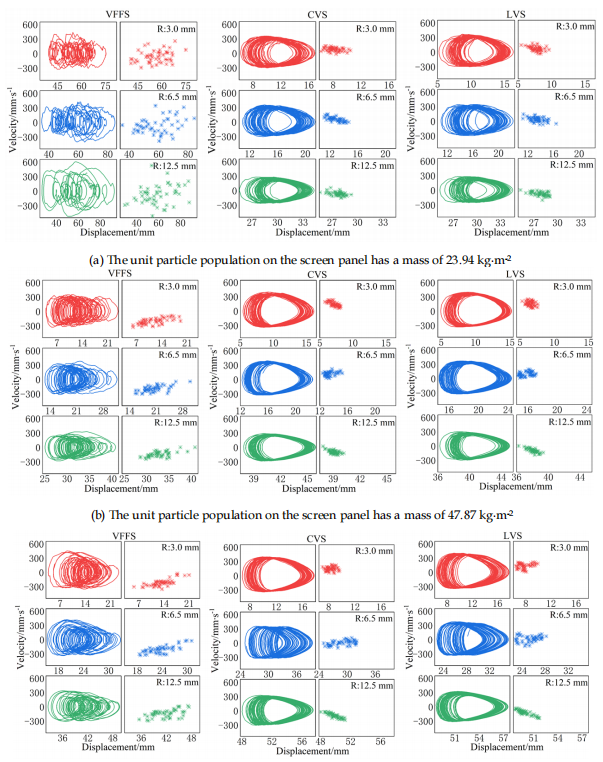

研究深入分析了不同振动模式下颗粒的微观动力学行为,通过绘制位移-时间曲线和频谱图,量化了颗粒的运动范围与能量状态。结果表明,VFFS上的颗粒位移波动范围(如26.85–91.02 mm)远大于传统筛机,且不同粒径颗粒的轨迹在时域上相互交叠,表明其运动剧烈且无序。而CVS和LVS上的颗粒则按粒径分层运动,轨迹分离清晰。频域分析进一步显示,CVS和LVS的颗粒主频与筛机激振频率一致,能量来源单一;而VFFS的频谱复杂,能量分布广,易引发共振,从而增强物料流动性,但也导致系统更不稳定。

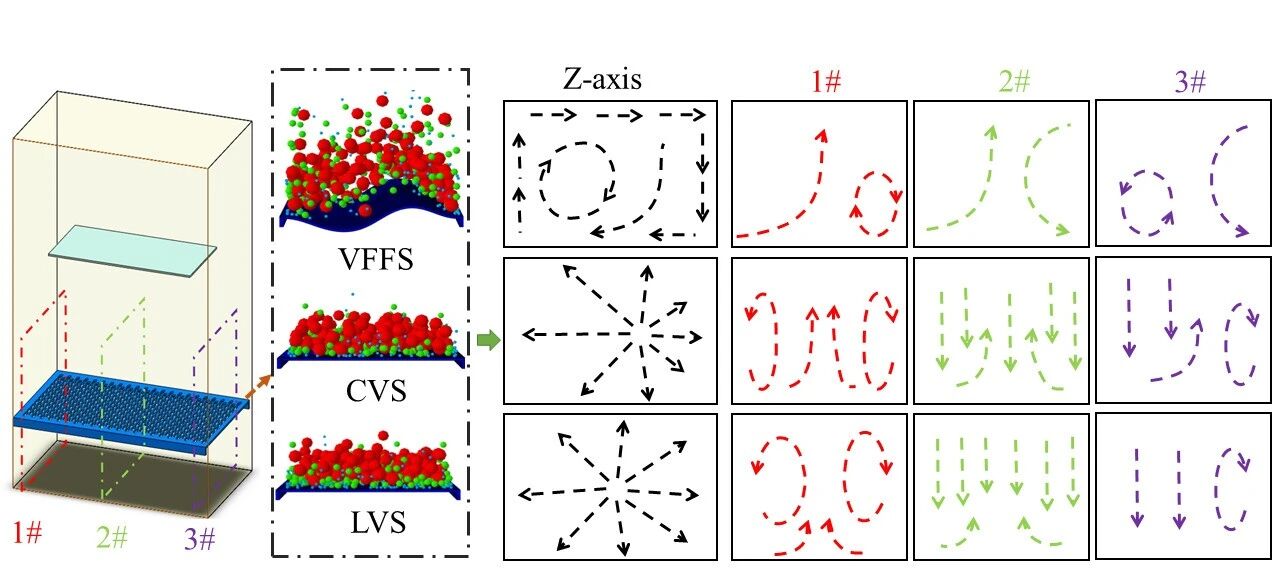

图 不同振动模式下颗粒运动的示意图。Z轴为俯视图。1#为沿筛板长度方向20 mm处的剖面位置,2#为沿筛板长度方向150 mm处的剖面位置,3#为沿筛板长度方向280 mm处的剖面位置

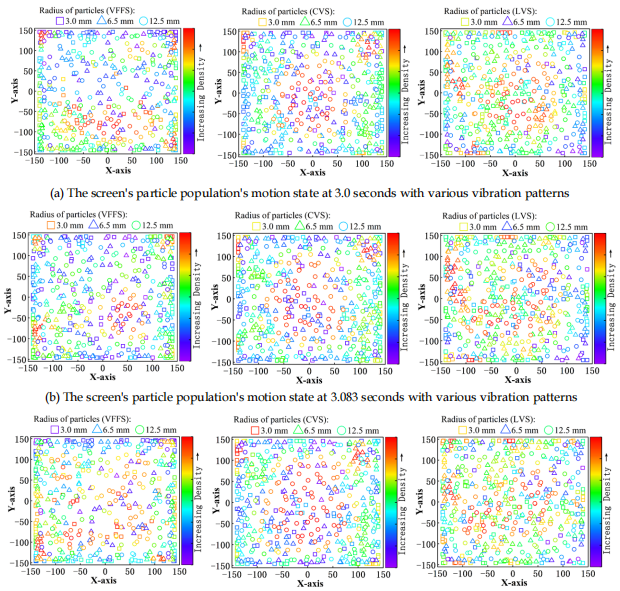

图 不同振动模式下颗粒群的散点密度分布:(c) 3.15秒时筛面上颗粒群在不同振动模式下的运动状态

3.探明筛面能量传递与颗粒碰撞能耗规律

研究首次系统关联了筛机振动强度(Γ值)与颗粒系统能量耗散的关系。计算得出,VFFS的无载Γ值(30.7g)远高于CVS和LVS(约3.29g),意味着其向颗粒传递的能量更大,导致颗粒碰撞更剧烈、系统动能更高。通过Hertz接触理论建模,研究直观揭示了碰撞力与颗粒半径正相关,大颗粒碰撞能耗更高。同时,小颗粒在碰撞后的速度变化率更大,这从动力学角度解释了为何细颗粒更容易向下迁移,从而在微观层面支撑了“渗透”分离机制的合理性。

图 不同振动模式下颗粒群的运动学特性:(a) 不同粒径颗粒的运动学曲线;(b) 半径为3 mm颗粒的运动轨迹

图 不同颗粒群质量下的庞加莱截面与运动相图:(c) 筛板上单位面积颗粒群质量为71.81 kg·m⁻²

4.解析处理量增加对筛分动力学的非线性影响

针对实际生产中处理量变化的工况,研究系统考察了单位面积物料质量(23.94–71.81 kg/m²)增加对筛分性能的影响。发现处理量增大时,所有筛机的颗粒体积填充率(Dv)均趋近其静态值,标志着筛分能力逼近极限。其中,VFFS的Dv变化幅度最大(增幅63%-87%),表明其颗粒活性受负载影响显著。细颗粒达到稳定运动状态所需时间与处理量呈线性正比,且VFFS始终快于CVS和LVS。但高负载下,VFFS筛面变形幅度衰减超55%,系统由混沌运动退化为准周期运动,易形成物料堆积,揭示了其在高处理量工况下的性能瓶颈与结构疲劳风险。

作者:泽攸科技